服务热线

18939261751

手机:18939261751

2019-08-26

金相显微镜法属于物理方法之一 。 用正常的金相学方法来制作被测涂层的断面试样, 然后在带有测微目镜的金相显微镜上观察被测涂层横断面的放大图象, 从而直接测量涂层的局部厚度的平均厚度。 该法由于在放大一定倍率下直接测量涂层的剖面厚度, 所以具有测量准确度高, 依据充分, 判别直观等优点, 但此法在试样制作时操作比较复杂, 一般用于厚度控制严格、或用其它测厚法对结果有争议等涂件进行校验和仲裁时使用。

金相法测厚是采用具有一定倍率和带有测微目镜的金相显微镜来观察、 测量被测涂层的横断面厚度的方法 。 为使涂层的剖面符合金相显微镜镜检的要求,在测厚时事先应将被测涂件进行切割、边缘保护、镶嵌、研磨、抛光和化学浸蚀, 制成符合要求的试样后进行。

允许采用各种类型经校验、带有测微目镜的金相显微镜,金相显微镜的放大倍串应在200~ 500倍以上,涂层厚度在20µm以上时用200倍,涂层厚度在20µm以下时则用500倍以上。(相关仪器:测厚仪)

各种受检涂件的取样方法和数量,按涂件的技术条件和规定, - 般可自主要表面上之一处或几处, 用切割机切取试样, 除另有专门规定外, 应在涂层有代表性厚度和易于出现疵病之处切割 。 试样切割时应注意不应损坏涂层为宣, 防止切割时产生涂层的爆裂、 脱落而影响测厚的度 。

试样制作是金相法测厚的关键 。 制备有金属涂层的试样要比制备一 般金属试样困难,由于涂层或化学保护层厚度一般不大,有孔隙、而且易脆裂等,因此, 必须严格按以下步骤进行:

为提高镜检时涂层表面的界面清日析度, 并保护涂层在研磨时不受损坏,经切割的涂层在镶嵌以前应加涂层度不小于10µm的其它涂层, 以保护试样的边缘。该加厚保护涂层的硬度应与被测涂层相近,但色泽亦应有所区别。例如,测量镀镍层时用铜层进行保护,测量镀铜层时用镍层保护,镀锌层和镀镉层可互相保护,但不能用铜层保护, 以免在浸清时产生置換铜层, 使被测涂层的界面分不清。

要使经边缘保护后的试样涂层的横断面垂直于涂层表面,必须将试样制成镶嵌体。镶嵌时应使涂层断面尽可能与涂层垂直(垂直度偏差1o°,外观厚度较真实厚度高1.5%)。

镶嵌材料是根据涂层或保护层不同而异 。

制作镶嵌体时, 镶嵌材料应与涂层接角出密合, 待测涂层至镶嵌体边缘应保持5mm以上的距离, 防止镶嵌体抛光时因倾斜而影响涂层剖面与涂层的垂直度, 造成涂层测厚的误差 。

用金相显微镜测量涂层厚度,涂层剖面必须达到镜面状态,才能符合镜检要求, 所以镶嵌后的涂层剖面, 应进行充分的研磨和抛光 。

为了提高试样涂层断面在镜检测厚时的清日析度, 必须将涂层断面连同镶嵌体一起进行研磨与抛光。试样研磨和抛光可用手工或金相研磨及抛光机进行。不论用手工还是机械进行, 必须注意以下方面:

①研磨时选用磨料, 应由粗到细依次进行, 后使用的砂纸应为280号以上。

②研磨操作方向应与涂层表面成45°角, 每更換一次砂纸, 需抹去试样表面的前道砂粒而且研磨方向与前次方向呈90° 。

③抛光时覆盖在抛盘上的材料一般可选用细帆布、 呢绒、 绸或人造纤维织物, 抛光磨料是氧化铬或氧化铝细粉末。抛光前阶段可用浓一些的抛光液(抛光液放入水中,用时搅拌);后阶段用稀一些的抛光液(不l搅拌);后用清水。这样,抛光后的试样不需再清洗,可直接吹干。

浸渍的目的是为了使试样断面的涂层和基体金属的剖面清日析地裸露出各自的色泽和表面特征, 进一步提高镜检的准确度。

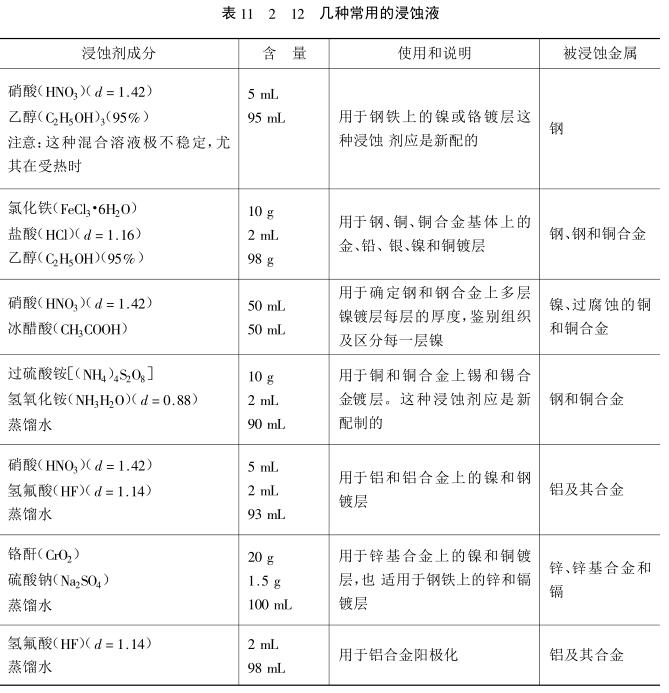

对于不同基体和涂层,应采用不同的漫蚀液,常用的浸蚀液如表11 _2_ 12所示。

注:表中d代表密度。

浸蚀后,试样先用清水冲洗,后用*洗,后用热风快速吹干。

说明: 化学保护层经抛磨后可不必进行浸蚀。

(1)金相显微镜的检査与校正,按说明书进行。

(2)根据涂层厚度范围,选择合适的目镜和物镜倍率,并调整好显微镜焦距。

(3)将试样放于金相显微镜载物台的适当位置上, 进一步调好焦距, 仔细用测微目镜测量涂层断面厚度。在同一位置上,每次测量至少是三次读数的平均值。

如需测定平均厚度,则在试样断面的全部长度上,测定五个点的涂层厚度,取其算术平均值即可。